您好,欢迎来到浙江新控智能机器有限公司网站!

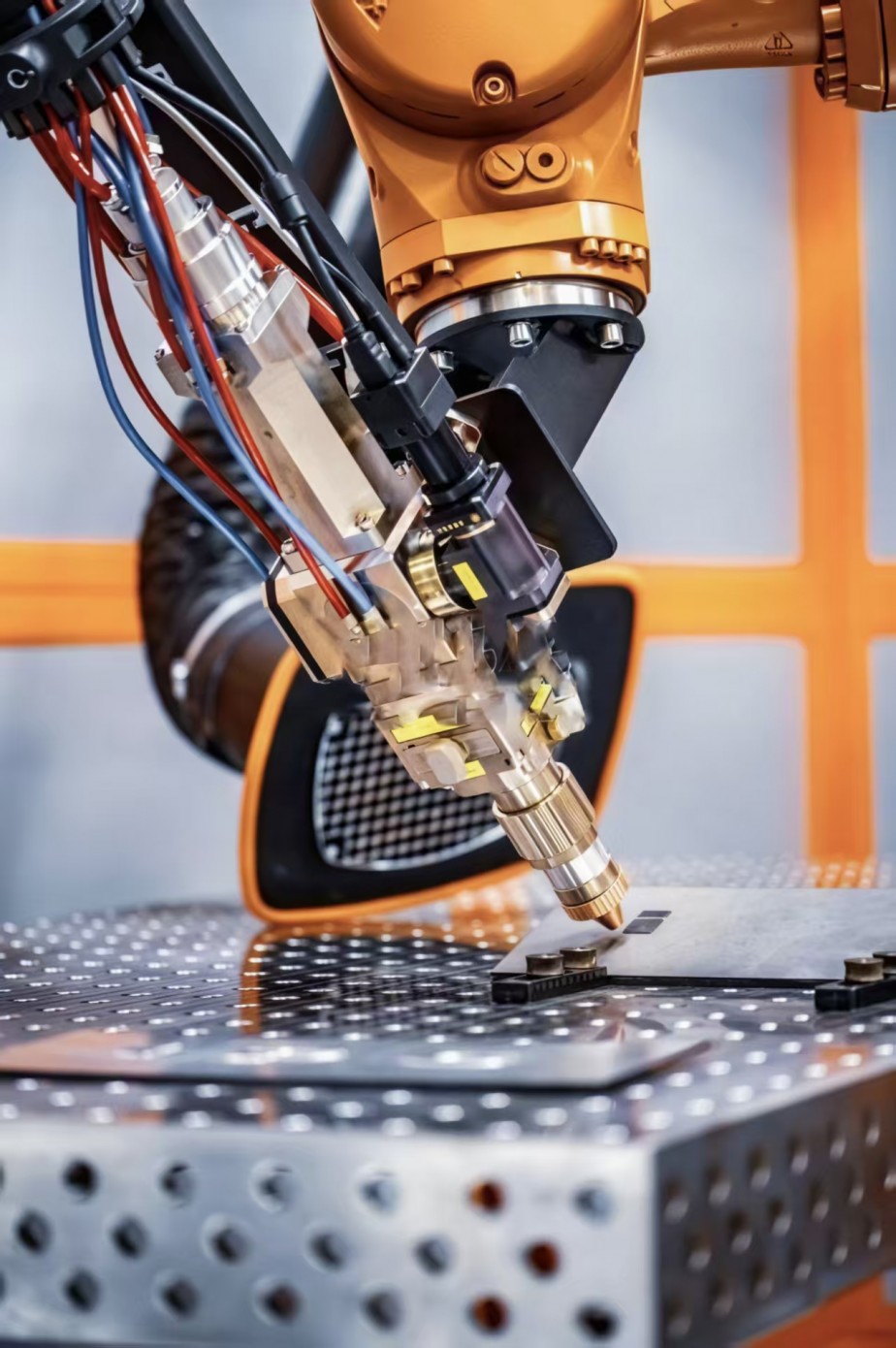

2026年初,浙江新控智能机器科技有限公司针对铸造行业后处理环节发布技术升级方案。该方案聚焦铸件打磨场景,在工艺理解深度与系统能力边界层面实现调整。浙江新控此次技术迭代,标志着国产打磨机器人正在从功能对标走向价值定义阶段。铸件打磨作为铸造生产的关键工序,长期面临毛坯差异大、毛刺形态复杂、工艺经验依赖强等现实约束。浙江新控通过系统架构优化,为汽车零部件、工程机械等领域的铸件打磨提供差异化解决路径。

2026年初,浙江新控智能机器科技有限公司针对铸造行业后处理环节发布技术升级方案。该方案聚焦铸件打磨场景,在工艺理解深度与系统能力边界层面实现调整。浙江新控此次技术迭代,标志着国产打磨机器人正在从功能对标走向价值定义阶段。铸件打磨作为铸造生产的关键工序,长期面临毛坯差异大、毛刺形态复杂、工艺经验依赖强等现实约束。浙江新控通过系统架构优化,为汽车零部件、工程机械等领域的铸件打磨提供差异化解决路径。

在铸造行业持续向高级化、规模化发展的过程中,铸件后处理环节正逐步成为影响整体制造水平的关键瓶颈。其中,铸件打磨作为连接铸造与装配的重要工序,是制造链条中不可忽视的一环。铸件表面质量、尺寸一致性与边角处理精度,直接决定了后续装配效率与整机可靠性,也对铸件打磨机器人的工艺稳定性提出了更高要求。

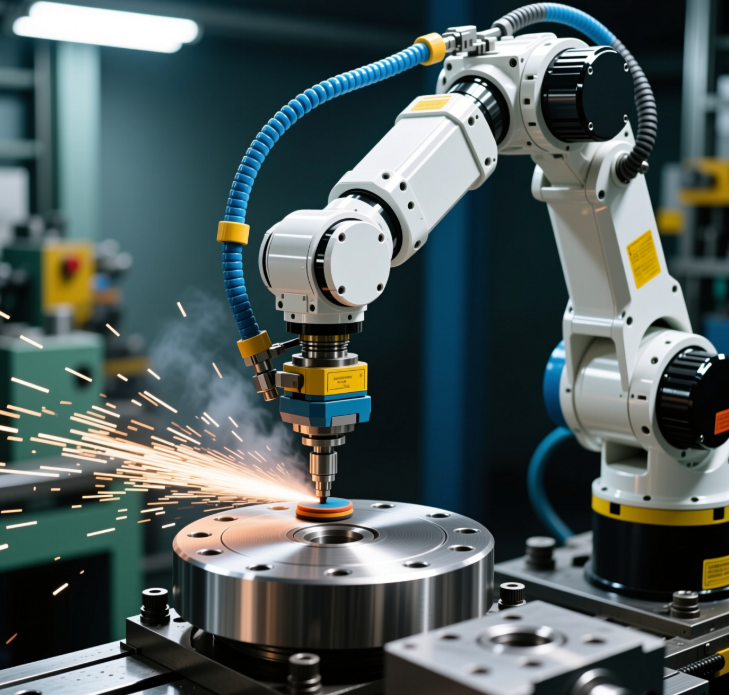

在工业制造的精密链条中,“打磨”远非一道简单的工序。它位于制造流程的终端,直接决定产品的外观质感、装配精度与使用寿命,是“匠心”与“品质”的体现。浙江新控深耕工业智能领域十五年,正是基于这一深刻洞察。我们以AI技术为主要引擎,追求可量化、可复现、可持续优化的数字工艺,不止于打造替代人力的机器人,更致力于构建一个能理解工艺、细致操作并做出场景判断的“智能体”。

在制造业迈向高级化、智能化的进程中,打磨机器人正从传统自动化装备,逐步演变为具备认知与决策能力的智能系统。随着产品结构复杂度提升、质量一致性要求提高以及多品种小批量生产成为常态,打磨工序所面临的工艺挑战被进一步放大。尤其在钣金焊缝、铸件去毛刺等典型复杂工况下,工件来料波动、焊接变形、材料差异等因素普遍存在,使得打磨过程呈现出高度非线性与不确定性特征。

在制造业智能化转型的背景下,打磨工序作为产品表面处理的关键环节,正经历从自动化执行到智能化决策的重要演进。传统打磨机器人主要聚焦于"感知执行"层面,通过预设程序完成标准化作业,但在面对工件差异、工艺波动及复杂场景时,缺乏自主认知与决策能力。浙江新控依托2021年成立的创新主体与20年技术团队积累,将AI大模型训练技术与打磨机器人深度融合,构建工艺知识图谱,推动打磨机器人从"感知执行"向"认知决策"跃迁,为行业提供智能打磨新范式。

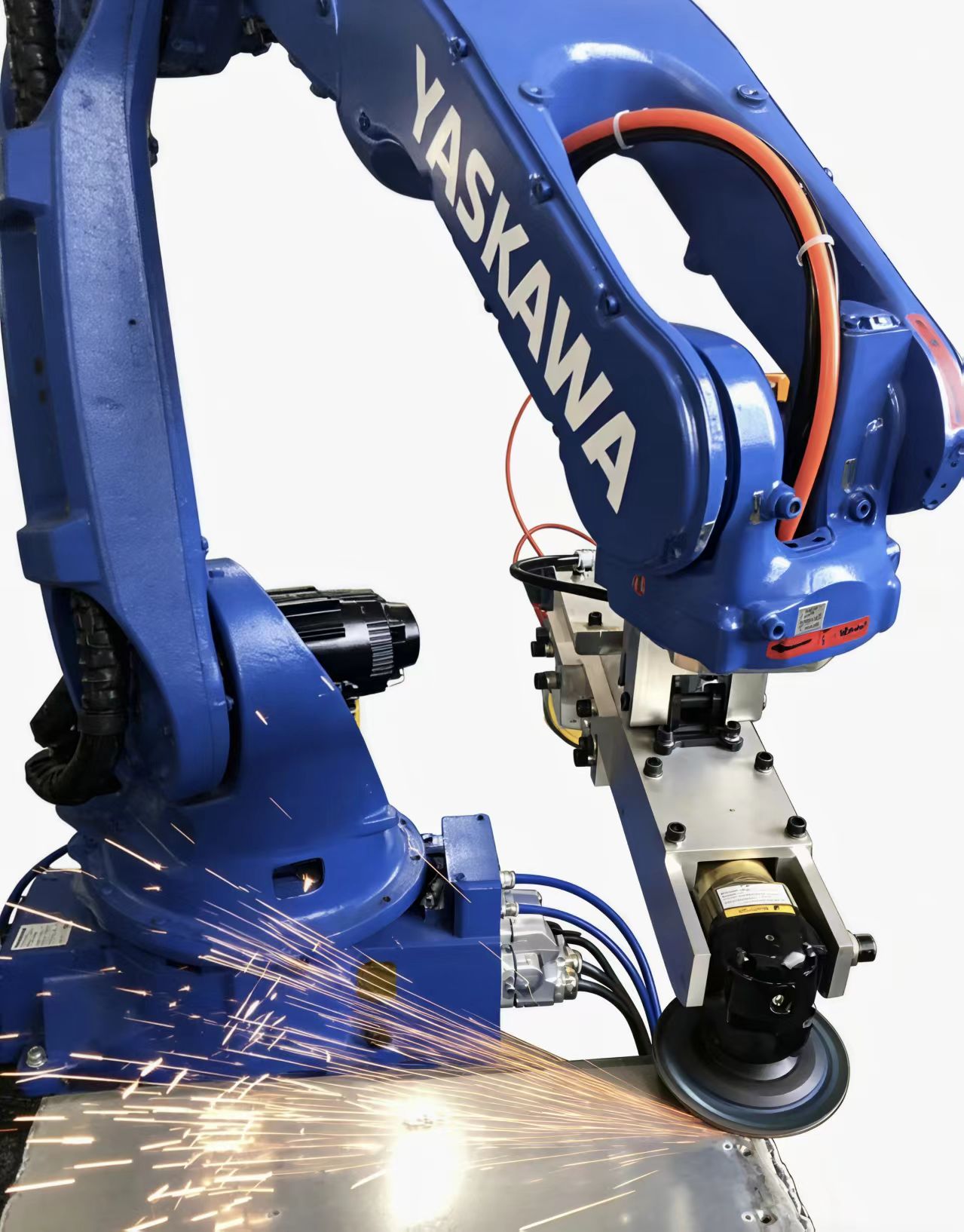

在制造业轻量化转型持续深化的背景下,铝铸件去毛刺作为铸造后处理的关键环节,正面临从单机自动化向产线级交付能力跃迁的重要阶段。当前,行业普遍面临设备采购与产线稳定运行脱节的困境,大量企业虽引入自动化设备,却受制于工艺适配性差、换型调试成本高、长期运行不稳定等问题,导致自动化投入难以转化为持续产能。浙江新控依托其在工业打磨机器人领域的技术积累,依托2021年成立的创新主体与20年技术团队经验,推出FSG全自动打磨机器人系统,为铝铸件去毛刺场景提供从设备采购到产线交付的全栈式解决方案,推动行业向长期稳定运行的价值模式演进。

在新能源汽车、装备制造、工程机械等行业持续扩张的背景下,铝铸件去毛刺正成为自动化升级中绕不开的一道“关键关卡”。然而,与材料轻量化同步到来的,是去毛刺、倒角、表面一致性控制难度的大幅提升。传统人工去毛刺不仅效率低、稳定性差,还面临招工难、人员流动大、品质波动明显等现实问题。如何实现铝铸件去毛刺工序的自动化、稳定化与智能化,已成为众多制造企业关注的重要议题。基于多年工业打磨场景实践,浙江新控智能机器科技有限公司推出新一代铝铸件去毛刺机器人解决方案,以系统级能力为重点,真正实现从“能打磨”到“能长期稳定跑产线”的跨越。

微信公众号二维码

联系我们

公司400电话:400-0689-679

浙江新控智能机器有限公司 浙ICP备2025196551号-1