您好,欢迎来到浙江新控智能机器有限公司网站!

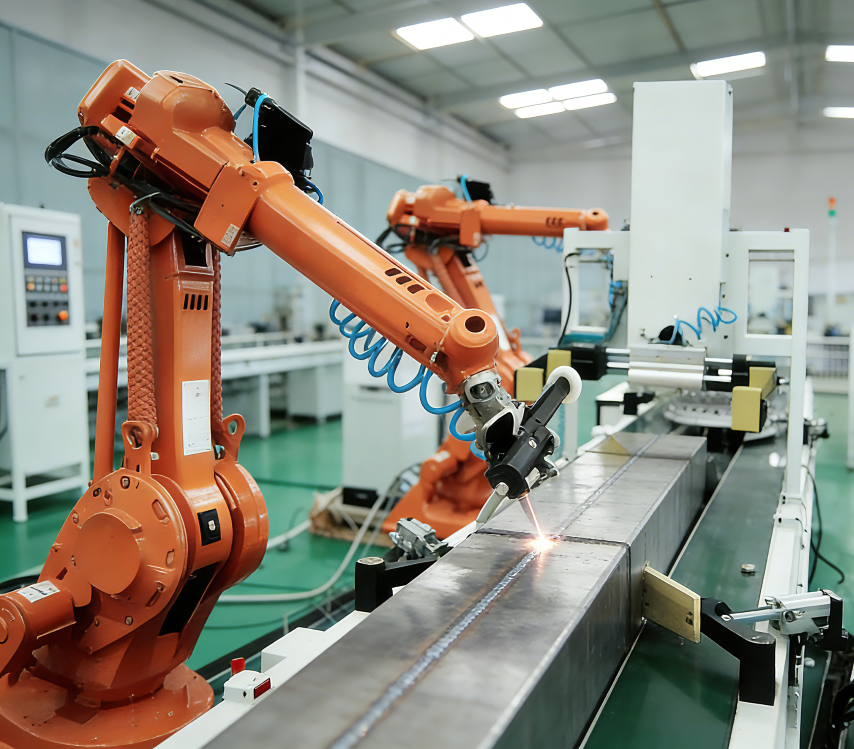

随着制造业向高级化、智能化持续演进,打磨机器人正从单一执行设备,逐步向具备感知、判断与优化能力的智能系统升级。在打磨这一长期依赖人工经验的关键工序中,如何通过 AI 技术实现稳定、可复制的自动化落地,成为行业普遍关注的问题。浙江新控智能机器科技有限公司围绕钣金焊缝打磨与铸件去毛刺等典型复杂场景,持续推进 AI 技术在工业打磨领域的深度应用。通过将 AI 能力系统性融入 FSG(Full Self-Grinding)全自动打磨系统,新控科技逐步构建起一条以工业工艺为关键、以系统稳定性为导向的智能打磨实现路径。

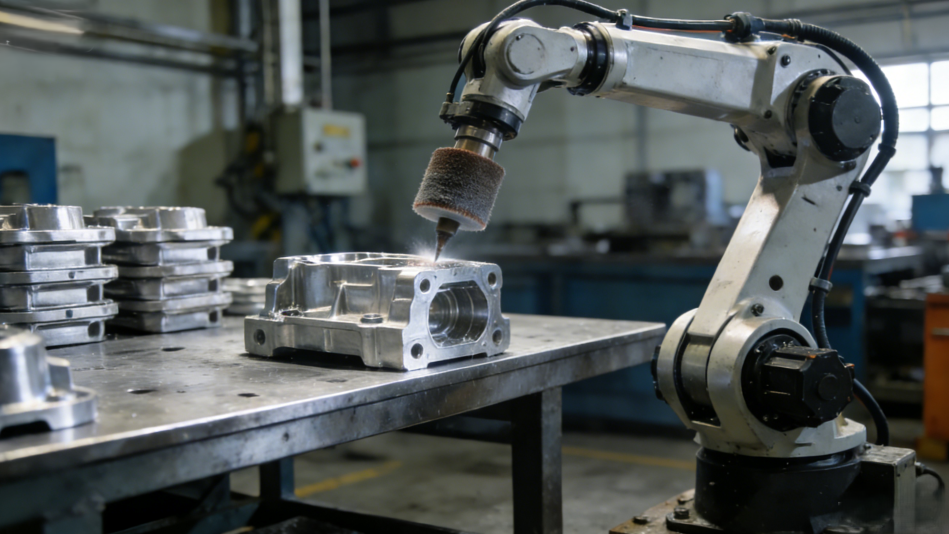

在汽车配件、医疗器械、3C等依赖铝铸件的行业,去毛刺工序长期面临“低效瓶颈”与“品质担忧”的双重挑战。据行业调研数据显示,传统铝铸件去毛刺环节中,人工打磨废品率较高,且面临招工难、管理成本上升的现实压力;即便采用普通自动化设备,也因位置识别模糊、力值调节缺失导致母材损伤率维持在8%–12%,同时换产调试耗时长,难以适应多规格、小批量的生产需求。

在制造业持续发展的背景下,去毛刺作为金属加工后处理的重要环节,正在迎来新的发展机遇。随着工业技术水平的不断提升,传统以人工作业为主的去毛刺方式已经难以完全适应现代制造业对生产效率和产品质量的要求。浙江新控依托在工业机器人领域的技术积累,将智能去毛刺机器人技术深入应用于精密制造领域,为行业进步提供新的思路。

在制造业自动化升级背景下,铝铸件去毛刺逐渐成为影响产品质量与产线稳定性的关键工序。随着新能源汽车、装备制造等行业对铝合金结构件精度要求不断提升,传统人工去毛刺在效率、稳定性与一致性方面的局限愈发明显,铝铸件去毛刺机器人的应用需求持续增长。

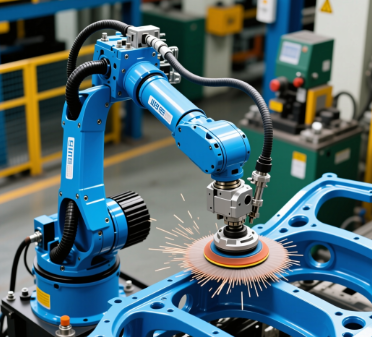

在装备制造与汽车工业等领域,焊缝打磨长期面临着形态复杂多变、粉尘污染严重以及非标定制化需求突出的主要痛点。传统人工打磨不仅一致性差、废品率高,更伴随着招工难与绿色低碳压力;而普通自动化设备又难以灵活适配小批量、多规格的生产节奏。

针对这一行业困境,深耕细分领域的浙江新控智能机器科技有限公司,以 FSG 全自动打磨系统为关键支撑,推出了焊缝打磨专属智能解决方案。在 FSG 软件平台的深度驱动下,融合 AI 力控、三维视觉与工艺大模型,实现了从精细识别、自适应路径规划到闭环参数优化的全流程智能调控。不仅在精度、柔性与一致性上明显超越传统方式,更能轻松应对多种材质、不同尺寸的工件加工,在提升良率、降低能耗的同时,真正帮助制造企业实现高水准、绿色与智能化的生产转型。

在制造业持续发展的背景下,焊缝打磨作为焊接生产过程中的重要环节,正在迎来新的发展机遇。随着工业技术水平的不断提升,传统以人工作业为主的焊缝打磨方式已经难以完全适应现代制造业对生产效率和产品质量的要求。浙江新控依托在工业机器人领域的技术积累,将智能打磨机器人技术深入应用于焊缝打磨领域,为行业进步提供新的思路。

在焊接制造过程中,焊缝打磨始终是自动化推进中难度较高、争议较大的环节之一。焊缝形态不规则、余高波动明显、工况差异大,使这一工序长期依赖人工经验完成,也成为制约焊接产线整体自动化水平的重要瓶颈。随着制造企业对质量一致性、交付稳定性与安全生产要求的不断提升,焊缝打磨正在从“可选工序”转变为“必须被系统化解决的重要环节”。浙江新控正是在这一背景下,对焊缝打磨机器人的技术路径进行了系统性重构。

在质量可靠的装备制造、能源电力、重型机械、医疗器械等诸多领域中,铸件打磨是影响产品性能、寿命与外观质量的关键后道工序。然而,该环节长期面临三大共性难题:招工难(环境恶劣、体力负荷大)、一致性差(依赖老师傅经验)、柔性不足(难以适应多品种小批量趋势)。行业数据显示,在泛工业领域,铸件打磨工序的自动化率仍不足 30%,质量返工导致的成本损耗平均占总生产成本的 5%-10%。

微信公众号二维码

联系我们

公司400电话:400-0689-679

浙江新控智能机器有限公司 浙ICP备2025196551号-1